硫化對橡膠結構與(yǔ)性能(néng)的影響

硫化對結構與性能的影響:

在橡膠(jiāo)製(zhì)品生產過程(chéng)中,硫化是後一道加工工序。在這道工序中,橡膠經過一係列複雜的化學反應,由線型結構變成體型(xíng)結構,失去(qù)了混煉膠的(de)可(kě)塑性具有了交聯橡膠的高彈性,進而獲得優良的物理 機械性能、耐熱性(xìng)、耐溶劑性(xìng)及耐腐蝕性能提(tí)高橡膠製(zhì)品的使用(yòng)價值(zhí)和(hé)應(yīng)用範圍(wéi)。

硫化前:線性結構,分子間以範德華力相互作用;

性(xìng)能:可塑(sù)性大,伸長率高,具有可溶性;

硫化(huà)時:分子被引發,發生(shēng)化學交連反應;

硫化後(hòu):網狀結構,分子間以已化學鍵結(jié)合;

結(jié)構:(1)化學鍵;(2)交聯鍵的位置;(3)交聯程度;(4)交聯 ;

性能(néng): (1)力學性能(定伸強度.硬度.拉伸強度. 伸長率.彈性) (2)物理性(xìng)能(néng) (3)化學穩定(dìng)性硫化後;

橡膠的性能變化:

以天然(rán)橡膠為(wéi)例,隨硫(liú)化程度的提高(gāo);

(1)力學性(xìng)能的變化(彈性. 扯斷強度. 定伸強度. 撕(sī)裂強度. 硬度)提高(伸長率. 壓縮變形(xíng). 疲勞生(shēng)熱)降低

(2)物理(lǐ)性能的變化透氣率、透水率降低 不能溶解,隻能溶(róng)脹 耐熱性提高

(3)化(huà)學穩定性的變(biàn)化

化(huà)學穩定性提高,原因(yīn)

a. 交聯反(fǎn)應(yīng)使化(huà)學活性很高的基團或原子不複存(cún)在,使老化反應難以進行

b . 網狀結構阻礙了低分子的擴散(sàn),導致橡膠自由基難以擴散

橡膠硫化條件的選取及確定

一、硫化壓力(lì)

(1)橡膠製品硫化時都需(xū)要施加壓力,其目的是:

a.防止膠料產生氣泡,提高膠料的致密性(xìng);

b.使膠料流動,充滿模具,以製得花紋清晰的製品

c.提高製品(pǐn)中各層(膠層與布(bù)層或金(jīn)屬層、布層(céng)與(yǔ)布層)之間的粘著力,硫化膠的(de)物(wù)理性能(如耐屈撓性能(néng))。

(2)一般來說,硫化壓力的選取應(yīng)根據(jù)產品類型、配方、可塑性等因素決定。

(3)原則上應遵循以下規律:可塑性大,壓力宜小(xiǎo)些;產品厚、層數(shù)多、結構複雜壓力宜大些;薄製品(pǐn)壓宜小些,甚可用常壓

硫化加壓的(de)方式有以下幾(jǐ)種:

(1) 液壓泵通過平(píng)板硫化機把壓力傳遞給模具,再由模具傳遞給膠料

(2) 由硫化介質(zhì)(如蒸汽)直接加壓

(3) 由壓縮空氣(qì)加壓

(4) 由注射機注射

二、硫(liú)化溫度和硫化時間

硫化(huà)溫度(dù)是硫化反應的基本條件。硫(liú)化溫度的高低,可(kě)直接(jiē)影響硫化速度、產品質量和企業的經濟效益硫化溫度高(gāo),硫化速度快,生產效率高;反之生產效率低(dī)

提高硫化溫度會導致以下問題;

(1) 引起橡膠分子鏈裂解和硫化返原,導致膠料力學性能下降

(2) 使橡膠製品(pǐn)中的紡織(zhī)物強度降低

(3) 導致膠料焦燒時間縮短,減少了充模時間,造成製品局部缺膠

(4) 由於厚製品會增加製品的內外溫差,導(dǎo)致硫化(huà)不均(jun1)

硫化溫度的選取應(yīng)綜(zōng)合考慮(lǜ)橡膠的種類、硫化體係及(jí)製品(pǐn)結構(gòu)等因(yīn)素

各種橡膠的宜(yí)硫化溫(wēn)度(dù)一般是:

NR<143℃;SBR<180℃;IR、BR、CR<151℃;IIR<170℃;NBR<180℃

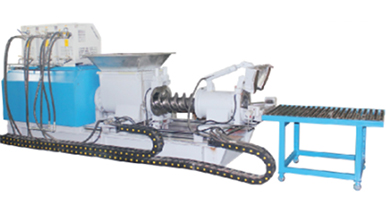

南(nán)京凱(kǎi)馳機械有限(xiàn)公司

來源: 橡膠技術網

產品(pǐn)

同類文章(zhāng)排行

- 91九色蝌蚪.com在2019上海中國國際橡膠技術展

- 橡膠密封開(kāi)煉機(jī)混煉的工藝條件介紹!

- 凱(kǎi)馳分享密煉機與捏合機兩者之間的區別!

- 開煉機在混煉膠時有哪些好方(fāng)法?

- 91九色蝌蚪.com分享密煉機的適用範圍和主(zhǔ)要配置!

- 橡膠機械公司(sī)通(tōng)過(guò)新聞營銷模式受到更多顧客青睞!

- 有關開煉機軸(zhóu)承室磨損故障的分(fèn)析介紹!

- 開煉機介(jiè)紹(shào)及冷卻線安(ān)全操作規程!

- 91九色蝌蚪.com分享膠(jiāo)料在密煉機中所受的機械作用!

- 凱(kǎi)馳分享橡膠開煉機驅動電機的選擇條件!

資訊文章

您(nín)的瀏覽曆史

91九色蝌蚪.com首頁

91九色蝌蚪.com首頁